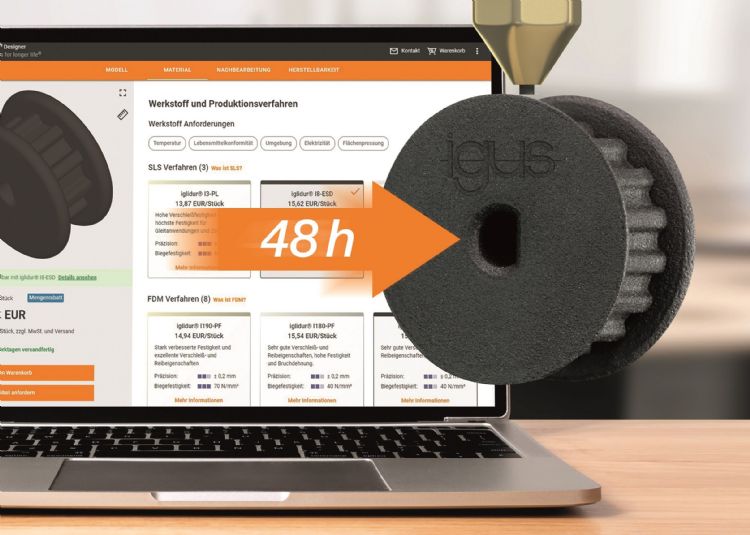

igus透过3D打印服务缩短交货时间 使在线订购变得更容易

许多特殊机器和原型的设计师都面临着压力。如果他们紧急需要非现货产品的定制皮带轮,往往需要等待几个星期才能收到产品。igus易格斯的3D打印服务将等待时间缩短至48小时,客户不必在品质上妥协。igus易格斯实验室的测试表明,与铣削和射出成形的POM部件相比,雷射烧结的耐磨材料使用寿命明显更长。

皮带轮就像大海中的沙子一样常见。毕竟,齿带被使用了成千上万次。可以在需要旋转部件进行无间隙和动力传输的地方找到它们,例如打印机、机器人和包装机械的直线驱动中。正常情况下,它们被作为标准元件使用。然而,如果需要一个特别的尺寸,这些特殊零件必须由铣床和车床来制造,例如铝或钢。在某些情况下,必须先生产用于射出机的工具才能制造。

igus积层制造主管Tom Krause表示,这种定制部件的交货时间往往需要数周。漫长的等待时间常使计划陷入混乱。为了缩短特殊形式的皮带轮的交货时间,现在提供3D打印制造,将出货时间从几周缩短到48小时。设计师们能够快速获得这些部件。

同时,客户也不必放弃坚固性。igus使用选择性雷射烧结(SLS)制造的正齿轮接受了广泛测试,事实证明了这一点。在公司内部测试实验室中,高效能工程塑胶iglidur i3 在0.1米/秒的速度、2.2Nm的扭矩和1440℃的极端温度下,与铣削和射出成型的POM正齿轮进行了摆动测试。所有正齿轮的宽度为16毫米,齿数为30。结果:铣削的正齿轮在12,500次循环后失效,射出成型的变体在4,000次循环后失效。另一方面,由iglidur i3制成的齿轮承受了将近20,000次循环。Krause表示,除了全能型的iglidur i3之外,还提供用于食品行业、符合FDA标准的i6版本,以及用于危险区域的抗静电型i8。坚固和耐磨的高效能工程塑胶,甚至可以成为钢和铝制皮带轮的可靠替代品。

生产带凸缘轮的皮带轮非常复杂。这些是配合的部件,环形外圈安装在皮带轮上,以防止皮带侧滑。铣床通常不够灵活,无法用一块金属加工成带凸缘轮的皮带轮。另一方面,igus的3D打印服务加快了制造速度,因为无需工具就能打印带凸缘轮的模型。在igus,不仅是生产,订购单个皮带轮也非常快速。设计师可以在3D打印服务的网站上传皮带轮的CAD模型,立即确订价格并下单。如果他们没有数码模型,也可以使用皮带轮配置器在几分钟内进行配置。客户只需输入相关数据-如所需的皮带轮廓或齿数。配置器将会建立一个STEP档,供客户直接上传到网站。有了在线配置器,再也无需来回打电话或透过电子邮件寄送CAD模型,省时省力。这能够加快订购流程,并使设计师进一步获得时间优势。