用于电动汽车供电网络的高压母线转换器 48 V电源模块

电气化带来的经济效益和生活质量提升推动了高压(HV)至48V DC-DC转换科技在众多市场中的应用。 随着电池电压的增加,整合高压至48V转换的电源模块在电动汽车和其他应用中变得越来越普遍。 了解双向固定比率母线转换器模块如何优化这些系统中的供电。

在多个行业中机器电气化所带来的全新且具有挑战性的使用场景中,高功率密度的双向DC-DC转换器是理想的解决方案。本文介绍了高效的固定比率DC-DC转换器模块如何支持瞬态回收负载,而无需昂贵且复杂的液冷系统。

电气装置和电动汽车通常使用从270V到高达1000V的高压直流电,以减少电源与负载(包括线性/旋转电机、执行器、传感器、处理器以及负载点低压稳压器等)间母线或线缆的功率损耗。高压系统还能实现高水准的机械力转换,包括线性位移和旋转位移。

DC-DC转换器在将高压转换为低压方面扮演着关键角色,支持隔离或非隔离、稳压及反向操作,广泛应用于电动汽车、数据中心、通信系统及各类工业设备中。这些电源转换器可以透过分立式元件或模块化封装形式实现。本文重点讨论DC-DC转换器电源模块。

以前,占主导地位的直流子系统供电网络(PDN)电压为12V。而过去大约10年中,随着负载功率需求的激增及遵从安全特低电压(SELV)安全标准的必要性,整个行业开始向48V(数据中心中为54V)过渡,催生了高压至48Vdc转换器。

在这一子系统供电网络(PDN)电压演变的同时,业界开始采用以48V为中心的DC-DC转换器电源模块。这些模块具有诸多优势,包括易用性、高功率密度、功率可扩充性和轻量化设计,而且支持能量回收(将能量回馈至主电源)。

高压直流电在工业设备、汽车和基础设施中的加速应用

电解电池采用快速反覆运算的多种化学技术,经常用作高压与低压直流电源,显然是移动(非系留)和手持应用的理想选择。从铅酸电池到最新的钠离子和石墨烯电池,以及现代超级电容器,大多数类型的电池均可充电,因此支持再生能量系统,预计将在全球范围内实现巨大的节能效益。

目前,电动汽车中常用电池组的标称电压为400VDC和800VDC。将来,在能量密度不断提高的趋势推动下,800V电池组或将占据主导地位。轻度混合动力汽车通常使用48VDC电池,部分厂商则选用12VDC 多电芯电池组。

电动汽车不仅包括乘用车,还涵盖工业和农用车辆(包括挖掘机和拖拉机等工程车辆)以及各类休闲载具平台(如个人水上交通工具、四驱越野车、雪地摩托、摩托车等)。

除了续航里程有限和充电所需时间较长等劣势外,这些车辆类型的电动版本在最终使用者体验(如加速效能、扭矩输出和驾乘品质)方面往往优于内燃摩托车型。

为什麽48VDC电源正取代12VDC电源?

更高的电压能够以较低的电流输出相同的功率。由于配电功率损耗(通常使用铜或铝母线或电缆)与电流的平方成正比(P = I²R),因此在高功率应用中,可以透过使用更高的配电电压来减少由母线和电缆电阻引起的大量传导损耗。母线和电缆的线规是根据电流承载能力(安培容量)确定的。

电压提高4倍,电流减小4倍,对尺寸、重量和成本有显着影响。例如,要传导200A的电流,铜母线的横截面积需要达到大约0.0625平方英寸;而要传导800A的电流,导线的横截面积需要达到大约0.3125平方英寸,相差5倍。

48VDC供电网络中使用的母线和电缆比12VDC供电网络中所用的线缆更细、更轻,因此成本更低。

探索使用固定比率转换器模块 实现从高压到48V的转换

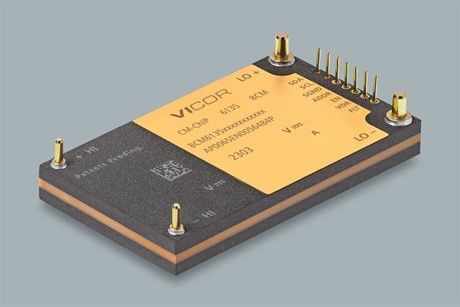

先进的48V电源模块凭藉其技术能力,正在解锁新的效率和效能水准。例如,Vicor BCM6135是一个固定比率隔离式(4242V)母线转换器电源模块系列,整合了磁性元件,设计本身具有双向转换功能,支持再生电池应用。

该系列包含一种额定稳态功率为2.5kW的模块,其比率转换「K因数」(相当于变压器的匝数比)为 1/16,用于将标称800V的电压转换为50V。

该模块采用先进的电路拓扑和零电压开关(ZVS)及零电流开关(VCS)技术,其峰值效率高达97.3%,意味着输入功率中只有2.7%转化为热损耗(约2.7% x 2.5 kW的热功率)。在峰值功率为3.1 kW且设备外壳温度(TCASE)保持在70 °C时,这些热量需要透过适当的热管理进行散热。它的体积功率密度高达 159kW/L(模块尺寸为61.3mm x 35.4mm x 7.3mm);模块重量为58g,连续品质功率密度为43.1W/g。

BCM6135(如图 1 所示)支持暂态双向启动和稳态运行。此外,它可用作电容倍增器,将高压(HI)母在线的大容量电容按K因数的平方(16² = 256)缩放到低压(LO)母线。该特性节省了低压母在线原本所需的旁路电容或大容量电容的成本、重量和空间。

此外,该BCM的高开关频率使其具备极快的负载阶跃瞬态效能(di/dt),达到8MA/s,因此可以替代辅助电池和超级电容器,可在高效能计算和电动汽车等苛刻应用中支持瞬态负载阶跃。

该BCM具有很宽的输入电压范围(520V至920V),可以支持广泛的直流电压配电标准。宽输入电压范围是BCM中采用的专有正弦振幅转换器(SAC)拓扑的特性之一。宽输入电压范围的意义重大;这在德国汽车工业协会(VDA)的推荐中得到了很好的阐释。

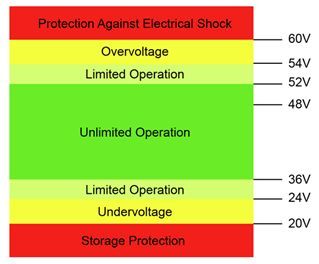

VDA 320《机动车电气和电子元件 - 48V车载电源 - 要求与测试》(2025年1月20日版),也称为LV 148,由奥迪、宝马、戴姆勒、保时捷和大众等汽车OEM共同制定,作为48VDC电压范围元件的通用OEM标准。该指南建议,电池在36V至52V之间应支持无限的工作电压范围,在24V至54V之间应支持有限的工作模式(如图2所示)

薄型(7.3mm)BCM6135模块系列采用覆模和电镀制程以提升热敏捷性,并透过表面贴装端子或通孔接脚进行遮罩和互连,其三维互连(3DI)ChiP封装具有低热阻和高热适应性,包括连接散热器和冷板的共面热界面。

无需主动冷却的能量回收主动悬架

在70 °C的高温环境中,输出电流为50A、输出电压为48V的情况下,BCM6135的转换效率通常为 97.3%。这种高压至48V电源转换模块常用于持续负载应用,但也非常适合瞬态脉冲负载应用,而且根据负载的脉冲占空比,有可能使用被动冷却(无需强制风冷或液冷)。

再生电动汽车主动悬架(可与主动防侧倾控制结合)是一个具有瞬态特性的典型双向使用场景。驱动主动悬架的线性电机仅在遇到颠簸和坑洼时才被启动。这种系统应用最好使用峰值功率转换指标来建模和描述。

过去的事实证明,由于尺寸、重量和成本限制,12Vdc不足以驱动主动悬架电机。需要注意的是,电动汽车的800Vdc主电池可用于为主动悬架子系统供电,但将800Vdc电源连接到车辆周边会降低安全性,对参加事故救援的急救人员而言尤其如此。

这款BCM6135型号的保证峰值额定功率为3.1kW,持续时间为20ms,占空比25%,适用于其工作电压范围的低端(即低线运行;完整持续工作范围为17V至57.5V)。和预期的一样,峰值功率输出在瞬态需求持续较长时间内会降低。

为主动悬架开发应用级峰值功率规格是一项非常复杂的工作,因为最坏情况下的路况、冷却方法、尺寸、重量和成本限制目标的变化可能非常大。

然而,为了尽可能减小尺寸、减轻重量和降低成本,汽车厂商通常倾向于使用被动散热方法(即传导/对流散热器,但无风扇强制风冷或循环液冷板)来为主动悬架DC-DC转换器子系统散热。

要使设计满足这些约束条件,挑战在于验证电源转换器模块能够满足峰值瞬态负载需求,而不会因过热而导致模块关闭。

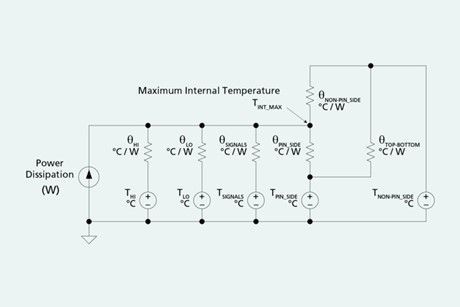

BCM6135的两面均经过电镀处理,理想情况下散热器应同时接触封装的两面。该模块的封装热容为44.5 J/K,配备有一个内部温度传感器,结合双面热模型,可估算内部MOSFET的最高「结」温,如图 3 和图 4 所示。

内部模块温度分布估算

热容用于计算模块在瞬态热事件期间的热时间常数。该时间常数是热容与热阻的乘积。产品数据手册中给出的热容值是一个计算值,假设产品在瞬态热事件期间内部(整个模块)始终保持均匀的温度。

这是一种线性化的简化,但它使产品设计师能够在产品设计周期的早期快速估算产品温度随时间变化的行为。内部温度均匀的简化处理还意味着,当使用散热器对48V电源模块进行双面冷却时,热时间常数能更好地反映实际产品效能。

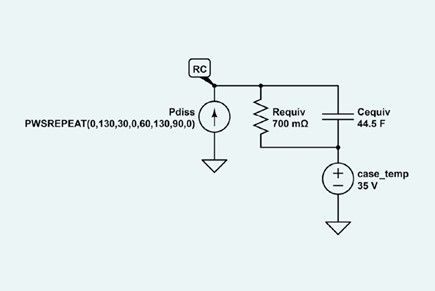

例如,图5显示了类比BCM6135热阻的等效电路。电阻类似于热阻,单位为摄氏度每瓦[°C/W]。电流源类似于热源,单位为瓦[W]。电压源在此电路模型中类似于温度源,单位为摄氏度[°C]。

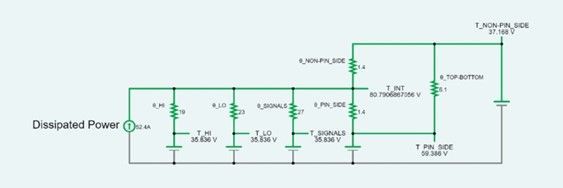

该等效电路假设封装顶部和底部均进行冷却,等效热阻为0.7 °C/W,外壳温度为35 °C,模块的热容为 44.5 J/K,并且模块在30秒开、30秒关的持续重复脉冲期间耗散130W的功率。

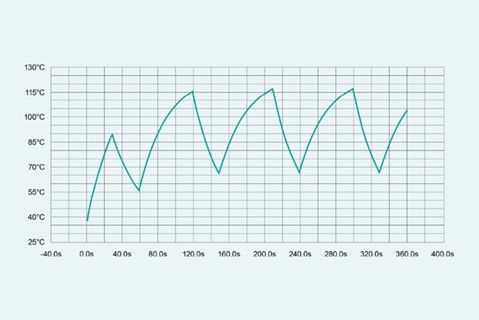

该电路的类比结果如图6所示;运行条件如下:VHI为520,VLO为32.5,低侧峰值输出电流为80 A(峰值输出功率为2.6 kW)。在第一个功率脉冲期间,最大内部温度升高至约90 °C。下一个脉冲显示最高内部温度升高至约115 °C。重复脉冲显示最高内部温度保持在约115 °C左右。

应始终对模块进行应用测试,以验证初始建模估算的瞬态效能,并正确设计被动对流散热器。

实验室测试结果

BCM6135本身具有双向转换功能,可暂态切换工作方向。无论电流流向如何,模块的转换效率保持一致。

在再生主动悬架应用中,当车辆在平坦的路面上行驶时,800V电池作为电流来源,悬架驱动电机为48V负载。

当车辆经过坑洼路段时,悬架系统中的电机暂时变为发电机(压缩),BCM低侧的电压升高到800V电池电压除以转换K因数(此应用中 K = 1/16)以上。这种电位差促使母线转换器切换电流流动方向,而无需内部回路控制器干预。随后,800V电池暂时成为负载(回弹),透过其电池管理系统电路充电来恢复电能。

坑洼路段引起的位移消退后,母线转换器将再次将800V电池降压,并为悬架系统的线性电机供电。所有这些操作均无需车辆的车载处理器进行干预。这些悬架驱动器的频率范围约为1Hz至10Hz。有趣的是,道路表面的起伏本质上类似于母线转换器负载阶跃回应的动态性。

母线转换器高侧与低侧之间的电位差决定电流幅度和方向。

想像一下,低侧的负载是无源负载(如电阻),而高侧有一个电势为800V的电池。BCM相当于一个K= 1/16的变压器,在低侧生成50V的电势。电流将流经该电阻,其大小由施加在电阻上的电压决定。

如果在低侧添加一个电势为51V的电源并替换电阻,则BCM输出(50V)与该电源(51V)之间的电位差将变为负值(-1V),电流将开始反向流动。该电流的大小将由BCM内部和电池的总路径电阻决定。

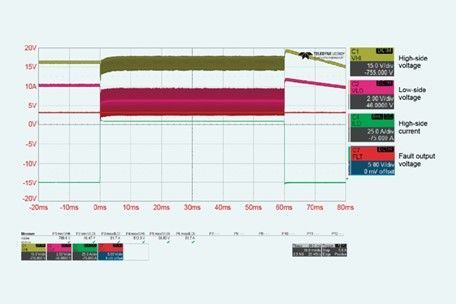

这可以被直观地理解为将BCM的高侧连接到800V电源,将低侧连接到一个双向电源。透过使双向电源的电压变化±100mV,电流将在两个方向上交替流动,峰值电流的大小为100 mV除以BCM输出电阻。在这些假设条件下,如果母线转换器的输出阻抗为25mΩ,将产生约4A的双向峰值电流(如图7所示)。

在实验室测试中(如图8所示),BCM6135的峰值功率为4kW(50V时 80A),持续60ms,表明该模块设计在动态负载下具有极佳的热稳定性。

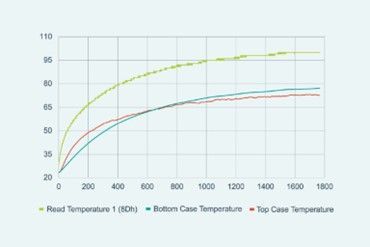

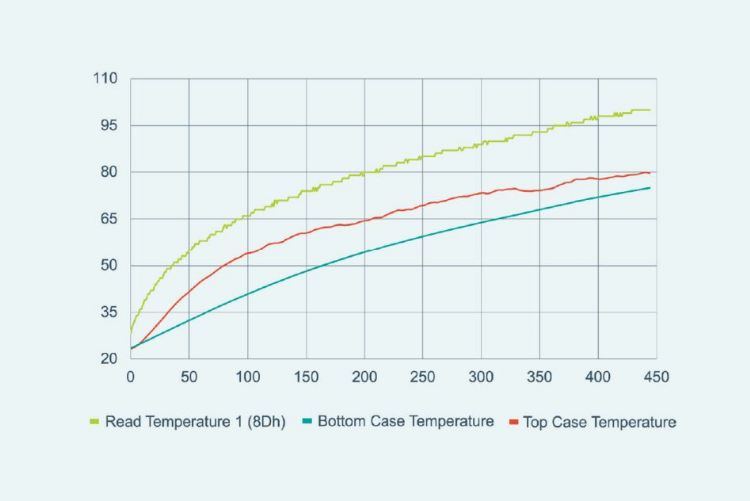

在第二次实验室测试中(如图9所示),负载以脉冲形式从16A切换至80A,占空比为10%(900ms为16A,100ms为 80A)。运行条件为520VHI和32.5VLO,这是BCM6135支持的电压范围的低端。

平均功率为720W(32.5V时22A)。在30分钟(1800秒)的测试过程中,内部传感器的「读取温度」(结温的替代指标)显示稳态温度约为100 °C,远低于允许的最高结温125 °C。测试设置采用单面散热器被动冷却方式。这进一步证明了目标被动冷却应用的可行性。

另一方面,在第三次实验室测试中(如图10所示),使用相同的热管理设置,平均功率增加至1.1kW(50V时22A)。

此测试的运行条件为800VHI和50VLO;这是BCM6135支持的电压范围的高端。负载从17.5A切换至70A,占空比为10%(900ms为17.5A, 100ms为70A)。

在7.5分钟的测试时间内,传感器测得的内部温度为100 °C,且仍在上升(未达到稳态)。但7.5分钟(450 秒)的持续时间远超20 秒,因此这是一个积极的信号,表明BCM6135可能满足某些主动悬架的设计要求。

最终,实验结果表明,在密封外壳的工作温度范围内,使用被动冷却散热器时,BCM6135可支持1.3kW 的平均功率,持续30秒。

主动悬架的设计目标包括对路面状况的假设(可缓解的颠簸和坑洼的幅度及持续时间)。这些假设会直接影响DC-DC转换器所需的峰值功率能力。线性电机的电磁特性也会影响DC-DC转换器的要求。尽管如此,BCM6135仍是当今主动悬架、主动防侧倾控制DC-DC转换器子系统中不可或缺的母线转换器模块。

结论

电气化具有明显的经济性和提升生活品质的优势,正推动着全球各类装置日益采用高压至48V DC-DC转换。

随着电池电压的增加和48V低压母线的普及,整合式高压至48V电源模块在电动汽车(EV)和混合动力汽车(HEV)中的应用日益广泛。

新一代双向固定比率母线转换器模块具有出色的电气和散热效能,能够满足瞬态再生应用(如电动汽车主动悬架系统)的苛刻要求。在行业正加速采用更昂贵的液冷供电系统的趋势下,本文提出的被动冷却研究结果具有重要意义。(本文由Vicor汽车业务开发部高级经理陈隽恒提供,DIGITIMES李佳玲整理报导)