层层把关可靠度 嵌入式系统信赖感十足

- DIGITIMES企划

工控嵌入式系统的应用环境特殊,加上其运作状态牵涉到整体企业,因此对可靠度的要求相当高,目前的可靠度测试标准包括ESS与FMEA,这两种评估模式,可大幅提昇产品品质,让供需双方的合作更密切。

由于多为企业使用,工控领域的嵌入式系统的运作状况影响甚大,细小的故障有可能损失原物料与作业时间,若大到整个系统停摆,有可能造成出货不及导致违约赔偿,最后商誉受损,因此可靠度永远是此类系统选购的第一标准。

环环相扣 工控嵌入式系统可靠有保障

会对工控嵌入式系统的可靠度带来挑战,大多是环境因素,与消费性产品相较,工控嵌入式系统产品所处的环境,通常都要严苛许多,不是在工厂内就是室外,因此无论是对外在环境的抗力或是产品本身的强固性,都有一定的标准,而客户通常也都极注重可靠度。

不过对供应商来说,产品的可靠度要提升通常是来自于经验,从制造过程中摸索才得以诞生,然而问题在于工控嵌入式系统对量的需求并不大,相对于消费性产品动辄几kk的出货量,工控嵌入式系统的出货量大多只有千分之一,也就是数千件,而且在少量多样的产业特性下,前后两件的产品,常会是截然不同的应用。

不说别的,光是制造业,LCD制造与纺织业的设备需求乃至于产业理念,就完全是两回事,唯一的共同点是对可靠度的要求,因此对工控嵌入式系统厂商来说,各种可靠度检测的标准便成为一道难以避免的课题,业者必须想尽办法去合乎这些规范即可,而不像一般的消费性产品,在标准不明确或业界有志一同的漠视下,可靠度虽不至被弃如敝屣,但起码是排在效能与成本之后。

工控嵌入式系统的产品检验标准极为繁杂,从设计、物料的选择引进就有相关的 标准,例如IQC(Incoming Quality Control)就规定了供应商的品保,进入生产阶段后,标准更是多如牛毛,包括PQC(制程管控)、OQC(出货品保)、FQC(成品检验)都是标准之一,甚至到后来的客户退货,都有其标准退货授权(RMA)。

这些标准对身处其中,每天都必须接触的工控嵌入式系统厂商而言,就算不到了若指掌的程度,恐怕也相当接近了,但对系统整合业者来说,这些标准实在是族繁不及备载,要在这些标准中找出适合本身需求,详加应用实属不易,对此系统整合业者可与配合厂商多加沟通并确切执行,才能获得所需可靠度的产品。

ESS侦测适应不佳产品

从使用环境来看,工控嵌入式系统元件或模块的产品,面对的环境比一般消费性产品都严苛许多,在工厂内的自动化设备,通常是高尘量,在交通控制或汽车电子,则是温度则是一大考验,在夏天阳光曝晒下,引擎旁的车体空间,温度往往接近80℃,如果在高纬度国家,还必须忍受冬天时0℃以下的气温,这些恶劣环境常常是造成工控嵌入式系统可靠性失常的因素,系统整合厂商与工控嵌入式系统厂商合作时,可要求工控嵌入式系统业者采用ESS环境应力筛选,来淘汰适应力不佳的产品。

ESS(Environment Stress Screening)的作用在于侦测潜在的不良品,工控嵌入式系统产品在制造时,使用类似一般消费性产品的的制造流程,但消费品的可靠性要求不若工业等级严苛,虽然工控嵌入式系统业者所采用的物料都经过挑选,在强固与可靠度都有一定要求,物料的测试验证主要仍锁定于温度与震动,温度分为外在环境的高低温与内在自身的发热温度,震动则是检测在环境摇动下的物料稳定性,尽管这些物料都经过严苛的环境考验,不过在整合制为成品后,还是需要经过模拟环境测试,才能挑出其中的潜在不良品。

物料经过测试后,厂商开始生产样本,在样本完成后,必须针对样本做一系列的环境与可靠度的测试,包括震动、温度、湿度、压力、硬度等,另外特殊应用的产品则必须视状况再另测特殊项目,例如之前的美伊战争,所使用的产品就必须要有防沙尘的设计与测试。

FMEA预估失效可能

就正常的品保流程来说,ESS通常是在FMEA(Failure Model Effects Analysis;失效模式分析)与DVT(样本后再设计测试)之后,ESS可分为两段式测试,包括制程中的IPQC制程检验与FQC的最终产品检验。产品的失效时期可分为三部分,刚开始时物品的损坏速度快而明显,但到了特定临界点,速度开始趋缓,失效成为偶发,当时间一拉长,再到另一临界点时,失效状况又开始激增,ESS便可描绘出这个称之为「浴缸曲线」的失效率函数,将潜在的问题产品使之提前曝光淘汰,以确保出货品质一致,降低退货机率。

要降低退货比例,提昇产品的可靠度,必须藉由各种可靠度测试,例如军用产品的各种测试,军用产品所处的环境恶劣,产品损坏所造成的影响也相当严重,因此从很早以前就对军用品的可靠度有极为严苛的规范,这套规范后来延伸到民间,目前可靠度的规范中,较常用的是FMEA。

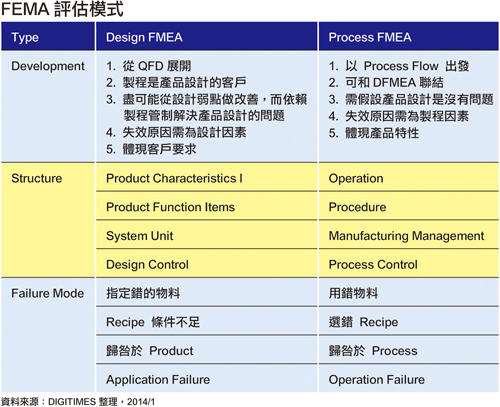

在产品设计时,从过去的经验与各种信息来预估该产品最可能的失效部分,并视状况选择补强设计或忍受,是FMEA的核心概念,比方说数码看板(Digital Signage),一部有互动模式的数码看板,由于提供了观看者部份自行操作影音内容的功能,因此其触控屏幕势必使用频繁而损害率高,这时设计者在设计初期即可就成本评估,是要选择用成本较高的特殊强固型触控屏幕,或是使用更替简易的模块化元件。

使用军方评估 让品质更完善

FMEA的功能就是在设计初期,替设计者提出可能失效部分的衡量,让设计者得知每一失效问题的发生频率与后续的严重性,另外也可检测该失效问题是否容易被察觉,如此一来,设计者在充分掌握状况后,便可视其经济效益,去选择该在设计端就直接解决问题,或是其实失效问题的风险不高,解决问题的成本高于失效后的承担成本,而选择后者,这都可以从FMEA得知。

失效的评估除了FMEA外,FTA失效树分析与MTBF平均故障/失效评估也都是常用的模式,FTA失效树分析多为军方使用,它与FMEA类似,都是将预想问题一一列出,找出可能的解决方法,并评估经济效益,MTBF则是用公式去抓出产品从出厂到首次故障的时间,来估算产品使用寿命,MTBF的标准多样,其中则以美军标准公信力较佳,采用的厂商也较多数,建议系统整合厂商可向其合作的工控嵌入式系统业者谘询该数据。

上述的可靠性模式,由于程序繁复,对讲究上市时间的消费性产品来说旷日废时,因此采用的不多,不过应用于工控领域的嵌入式系统,其上市时间压力较小,成本的考量也不若消费性产品严重,但在可靠性方面则又高出许多,因此透过这些测试方式,除可有效提昇产品品质,还可进一步培养与厂商与信赖感,成为工控嵌入式系统厂商站稳市场的利器。