以材料搭配构型 强化曲面触控耐用度

- DIGITIMES企划

3C产品外型设计越来越能跟上时尚潮流,产品设计已不再是方方正正的结构造型,除大量使用不规则曲面设计产品机构外,实体物理按键也改为流行的触控设计,但是,在不规则平面触控人机界面有许多必须注意的材料与组构问题…

针对不均匀、不规则曲面或表面的触控电极设计,近来在3C产品强调流行风格设计后,成为越来越常见的工程问题,因为触控电极本身可以因应不同结构需要进行制作,但在因应不规则结构的机壳造型时,触控面本身可能已不是全平面结构、或是整体设计需要切割多块触控功能载板进行组合,这时就会出现多载板、软/硬电路板的整合需求,增加产品设计与组装复杂度。

曲面触控设计需求渐增 增加产品设计与组构难度

曲面的触控人机界面设计,除需考量结构与组装上的问题,也必须在设计前期即将产品上市的结构强度一并考量,因为触按使用情境可能需要面对频繁压按操作,若触控传感面灵敏度有限导致用户习惯大力按压,若结构上无考量强化触按曲面的补强设计,可能会导致触按面结构塌陷或是触按传感电极损坏,造成使用体验不佳,甚至导致产品返修成本暴增。

而在产品导入曲面触控人机界面,在近几年的设计需求逐渐增加,不只是显示屏幕讲求触控体验,就连电子设备的大量物理机械按键,也逐步全面被触控按钮或触控区块一一取代,触控人机界面俨然已经成为下一代用户界面的标准输入方案,从各式3C用品、白色家电、甚至是汽车内部仪表影音操作的触按设计增加,产品顺从人体工学或造型设计而导入不平坦表面触控机制整合、或采行更特别多元的构型整合增触控功能,也让产品终端设计的触控导入技术难度挑战越来越高。

不平坦表面电容触控 需克服气隙问题

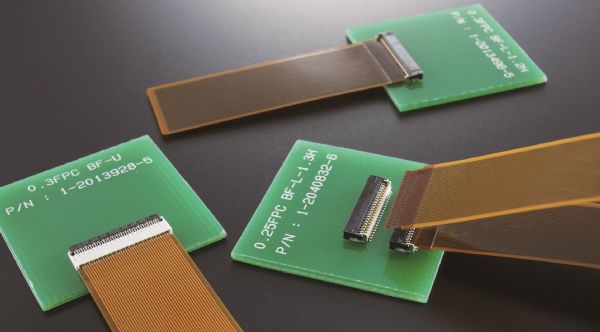

一般的产品设计情境,大多会将触控面设置于PCB上,PCB本身为具硬度的电路载板,用在平面触控面的设计需求绰绰有余,但若用于曲面、不规则表面构型就很难满足设计需求,通常会将触控功能区块分割成多块PCB设置触控电极,再利用FPC将多块离散设置的PCB连接到主电路载板上,在触控功能少时可能造成成本与组装问题较小,当触控功能多、产品构型触控面不平坦时,设置触控点增加就会造成组装成本与复杂度增加,也会影响产品的整合度。

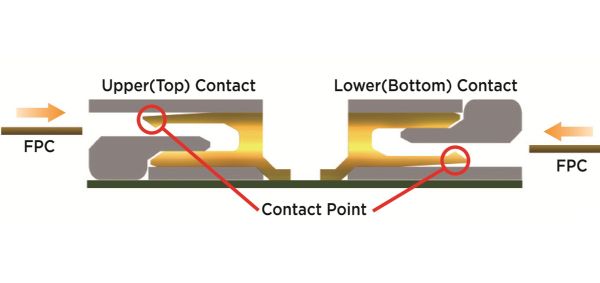

另一种做法是因应多曲面结构触控需求,也会将局部多触点整合在同一块触控模块板上,若表面结构平坦度够高(即表面造型曲面缓和),使用局部PCB设置触控电极还可解决触控人机互动传感需求,但若表面曲面造型不平坦,在传感器与触控面之间就会产生空气隙状况,影响触控传感的实际侦测效果。由于PCB与涂覆触控传感介质材料间原有的空气隙已是最佳化的设计条件,而与曲面结构组装时触控面的空气隙又会造成传感反馈不一致问题,可能因为不平坦的表面导致触控人机界面操作体验不佳。

改善气隙问题 可用弹簧、导电胶或FPC

而因应不同触控功能区块,形成的空气隙问题可能因为机壳构型设计,造成不同触控区块或触控功能点的操作触控表现不一致,形成主控电路再确认触控状态还需要针对不同触控功能进行灵敏度或触控参数修正,影响设计与产品验证的复杂度。通常的作法会利用在传感面与不规则触控面间设置导电材料消除气隙问题,减低因为空气介电常数较小、导致触控区传感灵敏度下降问题。

常见改善气隙设计为利用弹簧或导电胶延伸传感区,或是使用软性电路板(FPC)适应不平坦触控面的传感区块,但实际上使用弹簧触点或是FPC材料都会有料件成本增加问题,弹簧触点或导电胶构装成本与复杂度增加、材料成本高,弹簧可改善较大触点的气隙问题,导电胶则可因应小触点设计需求。但使用弹簧改善气隙仍有材料限制,因为触控电极灵敏度受电极表面积影响,弹簧形成的表面积较小,此问题可搭配机壳内侧涂布导电层或是同时搭配金属箔(导电带)改善触点反应。

搭配触控IC优化 优化曲面触控电路设计

另一种方案为导入提供空气间隙消除优化的触控控制器,透过控制器的功能整合,可以透过控制器的传感强化功能,强化改善气隙现象问题,或是让改善结构更精简,节省料件成本、同时简化制造组构产品程序,让整体制造成本更为优化。

在部分设计应用中,触控按键会被要求传感元件需就近设置,以这类用途来看使用弹簧、导电胶并不见得能获得多大改善效用,成本也会相对较高,一般会需要针对多按键设置保护遮罩,或是在各电极间加强设计,改善多触点的侦测灵敏度与正确性。

可挠FPC制作组构 也必须考量成本问题

一般可使用FPC搭配黏胶直接贴附于机构曲面结构上,或是使用已经整合控制模块的特制FPC进行功能整合,优化触控区块的操作体验。另也有另一种整合方式,即使用个别化的FPC再透过传输线路连接至电路主载板,达到设计目的。而因应特殊曲面,FPC表面因应曲面构型也必须在组装时进行处理,例如材料先预先裁剪处理配合构型减少气隙问题。而在进行产品组装时,因为特殊外型内部的机构造型,也会因为造型需要设置强化结构,在进行多传感面或是传感功能区的设置时,组装过程必须小心触控线路与传感PCB的结构完整性,避免组装过程因为机构出现压线或是传感面破损,造成不良品过多形成料件浪费,徒增生产成本。

而在进行非平坦表面的触控功能设计时,有很大的机会必须使用FPC与PCB连接整合的设计,而在将FPC作为触控面与传感电极的应用设计中,连接主电路载板的方案也会影响产品组装、加工成本、耐用度等问题。

一般PCB与FPC连接会使用可挠性FPC或是电缆进行连接,但一般小型化的产品设计并不会选用电缆线,因为电缆线加工成本更高、连接器与线材体积较大,耐用度没有软性FPC表现佳,而与主载板PCB连接可使用多种可挠性FPC连接器搭配,但实际上可挠性FPC连接器成本相当高,除非有传感区电路载板的更换必要,应该尽可能避免采用减省成本。在优化成本方向下,FPC与PCB之间的连接需求,可利用ACF(热压力接合制程)进行连接,预先完成主载板电路与各触控区的FPC连接,直接将FPC与PCB进行实体焊接整合,在于产线进行组构,可省下不少连接器的料件成本。