车载电子系统、安全电控模块之散热设计重点

- DIGITIMES企划

汽车电子产业不管是安全或是娱乐应用设计,使用半导体技术已是不可避免的重要手段,当车内电子元器件数量持续增加,车用环境特有的高震动、高温等严苛条件,已经成为安全与数码娱乐相关汽车电子设计的重要关键,如何达到有效散热与提供足够的保护设计方案,必须利用有效的散热设计协助增加设计方案的完整性...

随着车用电子元器件数量持续增加,从一般娱乐应用功能模块、到与用车安全息息相关的汽车安全设计方案,均朝着降低功能模块的元件数量、缩小模块体积、改善设计复杂度方向努力。

但减少元件数量虽可满足简化维护元件寿命的相关周边电路设计、降低维修成本等好处,但实际上元件若经缩小尺寸采整合芯片型态设计,即便可大幅缩小组件尺寸,但同时也会造成元件运作温度升高,产生稳定性降低的新问题,同时也会影响用车安全性。

尤其是现有车载系统所采行的零组件,需要降低元件数量、缩小模块尺寸,终极目标为减少整体电路所使用的元件数量,也造成新的半导体设计方案出现更多耗电设计问题,这在系统规划前期工作中,必须在开发之前即检视芯片配置优化设计,避免单一元件或整合型元件工作温度过高,反而降低了整体车载系统稳定性,也必须避免车载系统影响用车安全。

利用热模型验证产品设计

常见改善作法为,在投入模块设计之前,即针对设计方案欲使用的电子电路解决方案,进行开发前热模型建构与设计前的模型测试分析,甚至在整合芯片开发之初,即先进行核心元件的热模型模拟,从小至整合元件、大至载板电路模块运行模拟,都可以先利用设计软件先进行缜密热模型分析与评估,先在设计前即针对系统现况进行掌握,再进行最终设计的元器件、设计方案进行最佳化设计调整。

早期建构应用方案热模型参数,好处相当多,即便载板电路未完整预行热模型分析,进行设计时最多也只是微调电路布局、设计方案重新调整,但若是整合芯片没有做好最佳化设计调整,修改整合芯片设计耗费成本较高,开发时程也会因此滞延,后期改善设计方案并不容易进行,开发前需审慎考量。

汽车电子设置环境差异大 影响车载系统设计方针

先了解车载系统散热问题与成因,目前汽车在运作、维运与安全系统方面,电子电路设计均扮演关键角色,尤其是整合型芯片设计与模块电路方案,让大量电子化的汽车电控平台,可以在后期维护利用快速有效的模块替换达到保养维修之目的。

车内如方向盘、传动机组、安全气囊、冷气空调、音箱系统、防盗系统、胎压传感...等车辆功能,均以大量电子电路与集成电路达到设计目的,但实际上相关汽车电子设计与车载系统,会散布在车体驾驶室、防火墙与引擎室三大运行环境中。

以驾驶室为例,驾驶室会有音箱娱乐系统、车载通讯系统、电控仪表板...等电子设备,以一般消费性电子合理运作温度为25°C~70°C,但汽车若是长时间于露天停车场高温曝晒,车内驾驶室温度可以高达85°C~90°C上下,已远远超过一般消费性电子合理环境温度范围。

另外,在防火墙应用环境中,汽车电子装置会置于引擎与汽车驾驶室之间,置放于此处的电子元器件,则必须足以耐受高达100°C~105°C的高温,才能满足稳定运作之条件。但环境温度最严苛的设置位置,则为引擎室内传感模块、安全应用模块等元器件,其运作环境温度更高达125°C~130°C。

防火墙、引擎室高温环境 增加电控模块设计难度

驾驶室内车载系统,其高温运行条件限制,可以利用宽温元件来进行改善;若是嵌入式处理器或是存储器元器件,则可以强化被动?主动散热设计。在实际应用环境上,由于车辆属于高震动安装环境,使用被动散热或是分散高温器件的载板位置,在因应高温设计应用上并不会太困难。

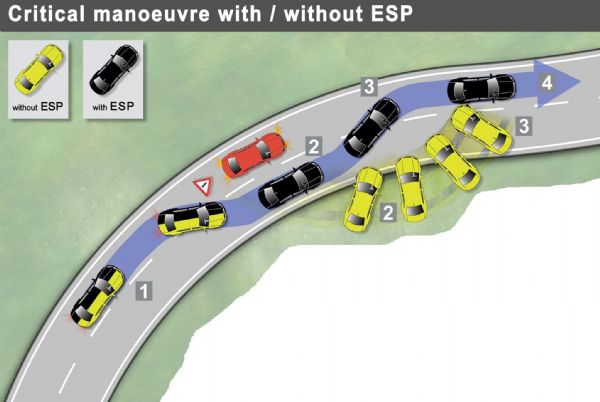

反而是防火墙与引擎室高温设置环境,往往牵涉到的电子控制模块是左右行车安全的重点应用,如电子动力辅助方向盘、安全气囊、ABS防锁死煞车、动态行车循迹系统等功能应用,其中如需用电子动力制动的方向盘、煞车系统等,驱动电路多属高功率设计,必须在仅数个ms就必须输出50~100W的驱动输出。

除了防火墙、引擎室环境温度本身就较高,电控模块本身瞬间高功率输出设计需求,也会使模块功耗过度集中在驱动IC上,这些关键元器件表面温度,会在制动产生或作动时瞬间产生180°C~190°C的高温,而相关电控电路若无有效处理散热需求,则可能产生安全制动力不足或功能失效问题,造成安全电控设备可靠度偏低。

随着民众对于行车安全观念持续提升,购车民众也对于安全配备数量要求越来越高,如新款智能车种大多需配备6~8个安全气囊,ABS煞车防锁死系统已是标准配备,具竞争力的车种还须提供循迹、防滑等安全电控机制,来强化用车者的操驾安全性,电控安全设计模块数量增加已是不可避免之趋势,安全电控模块增加亦是无法避免的现况,也让新的车辆安全电控模块开发难度大幅增加,而进行相关电控模块开发也成为提高系统可靠度的关键。

此外,汽车产业与其他产业一样,也遭遇到制造、材料、开发成本持续压低的压力,若以散热改善设计方向考量,采用金属机壳或许会是最佳选择,但实际上金属材质虽在散热条件较好、但同时也会使整体车重增加,材料成本同时也会因为金属加工不易与材料本身价格问题,造成整体成本增加。

因应成本考量 选用塑料机壳需注意散热设计

为了追求成本压缩,原有采行金属机壳的电控模块改用塑料机壳替代。采用塑料材质好处相当多,一方面射出成型制程可让生产速度、成本大幅降低,加上塑料外壳可让整体模块重量仅金属制品的五分之一不到,但缺点却是散热设计限制较多,因为塑料材质导热效果不佳,改用塑料机壳虽在成本、重量上取得优势,却会造成电控模块散热负荷,令安全电控系统散热效率降低,若不妥善处理散热问题,将导致电控设备寿命与作动可靠度都会受到影响。

对于电控模块的电路载板,目前工业设计方案也采取多元散热设计方案。例如,为让关键驱动晶粒散热效果强化,这类大功率IC封装方式会采取PowerPAD封装,即外露焊垫型态,透过晶粒底座下焊垫外露,利用锡料直接焊接于电路载板上,使得晶粒进行大电力驱动时产生的高温可以透过IC下方金属焊垫将元件温度传导至电路载板,利用这种设计方案,可以让大功率IC元件约八成高温透过载板散逸。

使用元件配置 改善电控模块散热设计

除了利用封装方式与载板上料型态来改善重点元件散热设计外,高功率元件的晶粒高温约两成是透过接脚与IC封装体侧边散出,元件散热处理大多是采材料间传导、模块机构内热对流,与元件本身辐射型态进行散热,其中透过辐射热型态的散热效率最低,大部分电控模块主要散热机制为由传导与对流达成。

为了达到较佳散热表现,在设计方案中也会利用元件排布型态改善电控模块散热效果。例如,电控模块设计可以先将低电力与高功率元件先区隔配置,在温度模拟与实际验证经验观察,高功率元件若采取高密度区块型设置,其温度对流散热效果会偏低,即便利用PowerPAD封装搭配PCB板焊接传导散热辅助,也会让高温区块过度集中,造成电控模块温度集中在高功率元件区块,影响散热效率。

较合宜作法是将高功率IC元件采长方形配置而不是正方形配置,因为长方形料件配置可让元件于机壳内热对流效率增加,再搭配原有高功率元件焊接传导散热机制,长条型元件配置可让高功率元件温度不会过度集中。但变更最佳化料件配置时,也必须考量电控载板本身高功率、低耗电元件供电分配设计,避免为了追求最佳化散热设计,而造成电路载板供电不稳问题。