串连现场与云端 制造信息管理走向智能化

- 魏淑芳

德国的工业4.0带起制造业智能化趋势,与过去几次工业革命都专注于制造系统本体不同,这次的智能制造主要诉求是让IT与OT系统整合,透过IT技术让OT系统的信息可以被撷取、储存与运算管理,借此达到智能化愿景,而在此趋势之前,制造系统其实早已有相关的的IT信息管理平台。

其中SCADA与MES两种系统早已在制造系统应用多年,这两大系统由于发展多年,已为制造业者所熟悉,因此在这波智能制造趋势中,多数系统厂商并未发展出新的平台,而是强化SCADA与MES的功能,对下与工业物联网的传感网络介接,对上则与云端平台的PaaS层串连,架构出新时代信息管理系统。

在这两大系统中,SCADA的问世较早,当时的电脑是专为特定应用所设计,其软硬件都是专用型,因此SCADA也是用自己的软件在自己的硬件上运作,1980年代,泛用型电脑出现,SCADA开始可用VAX等电脑与其他通用型工作站运作,操作系统则采UNIX软件,在此阶段,SCADA被大量应用于电网调度。

到这两个阶段为止,SCADA都仍属于集中式系统,由于系统不具开放性,在维护与升级都有一定难度,而此问题一直到1990年,SCADA开始具备分散式运算网络与关联式数据库技术,可以大范围联网,再加上电脑在此时成为科技产业显学,各种技术纷纷被研发出来,SCADA也大量引入这些新技术,因此是其发展最快的阶段。

2012年德国启动的工业4.0,则被视为SCADA第4阶段的开始,在这阶段中,SCADA大量采用了网际网络、物件导向、神经网络等技术,并与其他系统串接,为制造现场打造出可视化信息管理架构。

在智能制造系统中,SCADA的主要功能是连结OT系统,OT层各种制造设备的信号被传感器撷取后,上传至具边缘运算能力的中继平台,让平台分析数据并将之可视化,平台经过分析学习后,再以固定模型的演算法运算出的关键参数,并发出指令给控制器,完成底层设备的智能化运作,

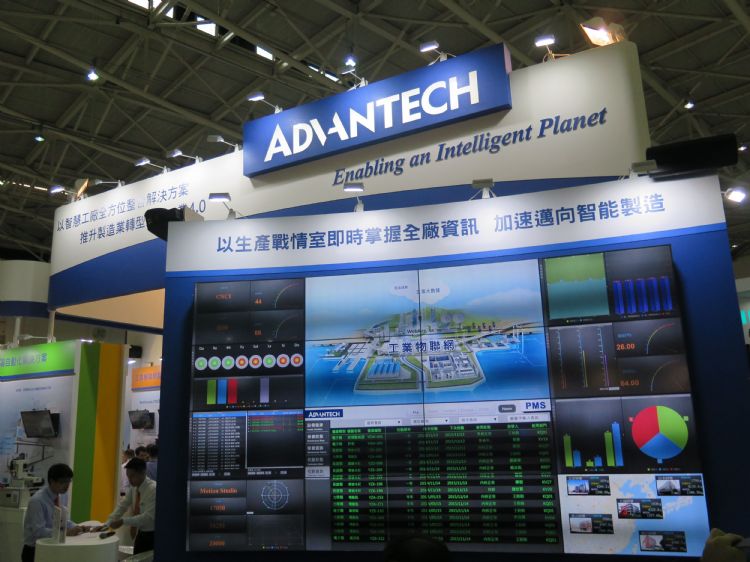

在此运作过程中,所有OT设备都透过联网系统将信息传送到闸道器,闸道器再连结到云端架构的SQL服务器,并由SCADA平台,达到可视化效果,汇集OT设备端各种信息的SCADA,并可将之汇整显示为仪表板,让管理者完整掌握产线的所有状态。

为满足智能制造的可视化需求,SCADA现在已有实时状态与长时分析两种功能位,在实时状态部分主要显示系统的耗能、温度,或生产设备的实时产量、稼动率、良率等,除了设备状态外,SCADA也会有实时警报设计,在设备有状况时发出警报,提醒管理人员。在长时趋势分析部分,SCADA则是呈现设备累积的纪录数据,像是机不同设备的耗电比、马达的震动与运转等,管理者可从这些长时数值看到设备的变化。

这些可视化信息的显示功能,是奠基于制造系统的边缘运算设计,将生产设备与闸道器的运算数值显示在SCADA界面上,而这些数值与信息除了应用于在制造现场外,也会被上传到云端,一方面备储存、分析出最佳化生产策略,另一方面则汇集到企业战情系统,让上层管理者可完全掌握各生产基地的状况。

SCADA之外,智能制造现场另一个信息管理系统是MES(Manufacturing Execution System;制造执行系统),MES主要是整合产线各环节信息,并与上层的MES链接,让生产与营运两大核心的信息可以整合。

MES与SCADA的建置目标不同,SCADA主要是用来侦测设备状况,MES的是掌握产线动态,其主要有4大目标,包括提高工厂产能、管理生产成本、强化客户服务、改善产品品质。

MES系统过去的做法是在产线中每一环节设置数据搜集器,以扫描条码纪录生产信息,不过因应智能制造趋势,MES系统业者近年来也将之改版,使其具有一定程度的SCADA功能,让产线人员可将所有设备联网,并透过其MES的显示与监控掌握设备状态,再以AI的分析,落实智能化愿景,像是在制程中以MES撷取设备数据、原物料批号、良率等参数数据,解码各制程数据,并进行多维度分析,找出产品的最佳化制程。

由目前发展来看,SCADA与MES在功能面已有重叠,而制造现场的可视化界面势必会整合为单一视窗,以利于管理者观看,因此这未来SCADA与MES虽不至于在市场消失,但是将会出现兼具两大系统功能第3种信息管理系统,让制造业者多一种选择。

至于在系统建构方面,无论是SCADA或MES,目前都仍以大型制造业为主要导入对象,原因仍在于投资报酬率与资源。大型企业的导入目标明确,同时对这类型IT系统有固定的投资报酬评估方式,因此可以笃定掌握效益发生期间,相对之下中小企业由于资源有限,而SCADA或MES的初期建置都在数十万至百万元以上,对此一族群是沉重的负担。

再者智能制造系统必须从最底层设备开始做起,即便是最简单的系统,也要建置传感网络与机联网,这些软硬件从植入传感器到数据筛流、分析,快则6个月慢则1年,绩效才会开始浮现,对中小企业来说,这庞大的投资与长时间的效益隐藏期,将是难以承受之重,也直接影响了此一族群的导入意愿。

对此系统业者则建议,中小企业在导入智能制造信息管理系统时,不必先行擘划太远的蓝图,只要先解决目前最急迫的痛点,目前市场中最常见的是马达、刀具之类的设备运作状态侦测,避免因临时故障带来的停机损失。

这些痛点逐一解决后,系统就会累积起一定程度的智能化功能,此一做法不但可在有限资源下打造出智能制造系统,也可确保系统功能完全贴合本身需求,对中小企业来说,会是最妥善可靠的智能转型方式。